Visão Geral

Fornos de arco submerso são um termo geral para vários tipos de fornos de arco submerso, como fornos de ferro-ligas, fornos de carbeto de cálcio, fornos de fósforo amarelo, fornos de coríndon fundido, fornos de carbeto de boro e fornos de cianeto de sal.

Aplicações

É principalmente utilizado para a redução de matérias-primas como minérios e agentes redutores carbonáceos.

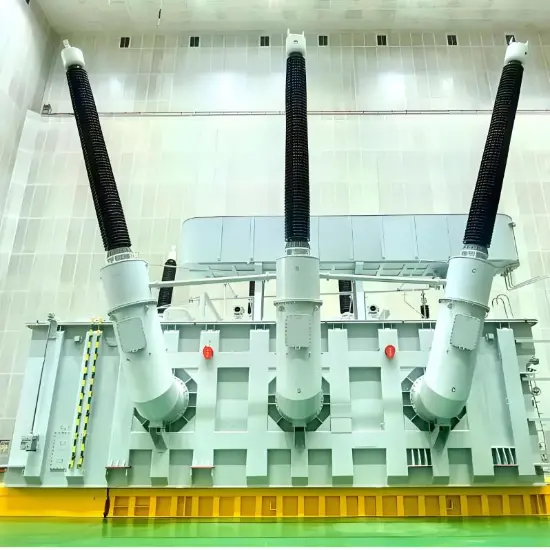

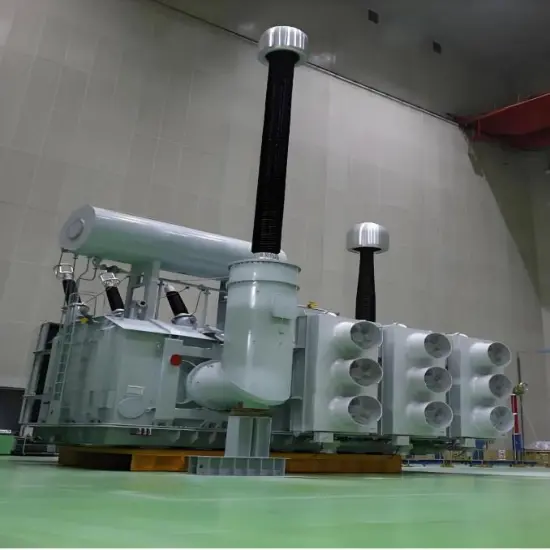

Características Estruturais

Os transformadores de forno de arco submerso têm cargas contínuas e estáveis, baixa tensão de impedância, mais níveis de regulação de tensão com menores diferenças de passo e forte capacidade de sobrecarga. Podem ser divididos em dois tipos: regulação de tensão sob carga e regulação de tensão sem excitação. Geralmente, os primeiros níveis fornecem capacidade constante, e os últimos níveis fornecem corrente constante.

Característica

Especificamente projetado para vários tipos de fornos de arco submerso (como fornos de ferro-ligas e fornos de carbeto de cálcio), pode fornecer potência elevada de forma contínua e estável, corresponder precisamente às necessidades de produção contínua da redução de minérios e garantir processos de fundição a alta temperatura ininterruptos.

Possui excelentes características de regulação de tensão de impedância com múltiplos níveis de regulação de tensão e pequenas diferenças de passo. Pode realizar uma regulação de tensão precisa através de métodos de regulação de tensão sob carga ou sem excitação, adaptando-se aos requisitos de características do arco em diferentes etapas, como a fusão da carga do forno e a redução.

Tem forte capacidade de sobrecarga, capaz de lidar com flutuações de carga de curto prazo causadas por mudanças na proporção da carga do forno e na posição do eletrodo durante a fundição, assegurando a estabilidade da produção.

Com baixa tensão de impedância, os primeiros níveis alcançam saída de capacidade constante e os últimos níveis mantêm saída de corrente constante, otimizando a eficiência de conversão de energia elétrica e atendendo aos requisitos de potência e corrente de diferentes etapas de fundição.

O design estrutural melhora a dissipação de calor e a resistência mecânica, e adota um sistema de resfriamento eficiente (como circulação forçada de óleo), permitindo operação estável a longo prazo em ambientes de fundição com alta poeira e altas temperaturas, prolongando a vida útil do equipamento.