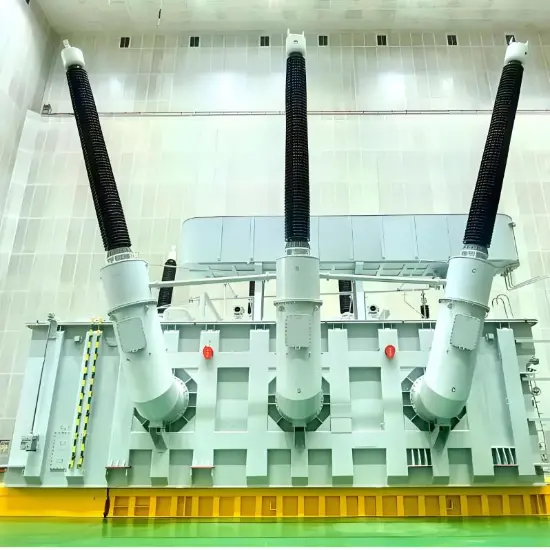

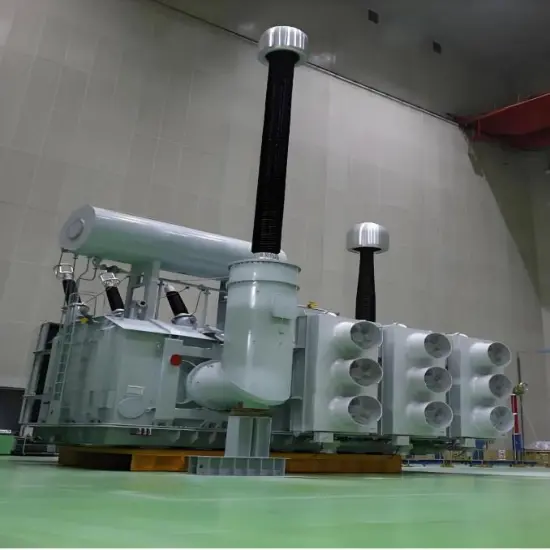

Descripción general

Los hornos de arco sumergido son un término general para diversos tipos de hornos de arco sumergido, como hornos de ferroaleaciones, hornos de carburo de calcio, hornos de fósforo amarillo, hornos de corindón fundido, hornos de carburo de boro y hornos de cianuro de sal.

Aplicaciones

Se utiliza principalmente para la reducción de materias primas como minerales y agentes reductores carbonosos.

Características estructurales

Los transformadores de horno de arco sumergido tienen cargas continuas y estables, bajo voltaje de impedancia, más niveles de regulación de voltaje con diferencias de paso menores y fuerte capacidad de sobrecarga. Se pueden dividir en dos tipos: regulación de voltaje bajo carga y regulación de voltaje sin excitación. Generalmente, los primeros niveles producen una capacidad constante, mientras que los últimos niveles producen una corriente constante.

Característica

Diseñado específicamente para diversos hornos de arco sumergido (como hornos de ferroaleaciones y hornos de carburo de calcio), puede generar potencia alta de manera continua y estable, ajustándose precisamente a las necesidades de producción continua de la reducción de minerales y asegurando procesos de fundición a alta temperatura ininterrumpidos.

Tiene excelentes características de regulación de voltaje de impedancia con múltiples niveles de regulación de voltaje y pequeñas diferencias de paso. Puede lograr una regulación de voltaje precisa mediante métodos de regulación de voltaje bajo carga o sin excitación, adaptándose a los requisitos de las características del arco en diferentes etapas, como la fusión de la carga y la reducción.

Tiene una fuerte capacidad de sobrecarga, capaz de manejar fluctuaciones de carga a corto plazo causadas por cambios en la proporción de la carga y la posición del electrodo durante la fundición, asegurando la estabilidad de la producción.

Con un bajo voltaje de impedancia, los primeros niveles logran una salida de capacidad constante y los últimos niveles mantienen una salida de corriente constante, optimizando la eficiencia de conversión de energía eléctrica y cumpliendo con los requisitos de potencia y corriente de diferentes etapas de fundición.

El diseño estructural mejora la disipación de calor y la resistencia mecánica, y adopta un sistema de enfriamiento eficiente (como la circulación forzada de aceite), permitiendo una operación estable a largo plazo en entornos de fundición con alto polvo y altas temperaturas, y prolongando la vida útil del equipo.