Vue d'ensemble

Les fours à arc submergé sont un terme général pour divers fours à arc submergé tels que les fours de ferroalliages, les fours de carbure de calcium, les fours de phosphore jaune, les fours de corindon fondu, les fours de carbure de bore et les fours de cyanure de sel.

Applications

Il est principalement utilisé pour la réduction de matières premières telles que les minerais et les agents réducteurs carbonés.

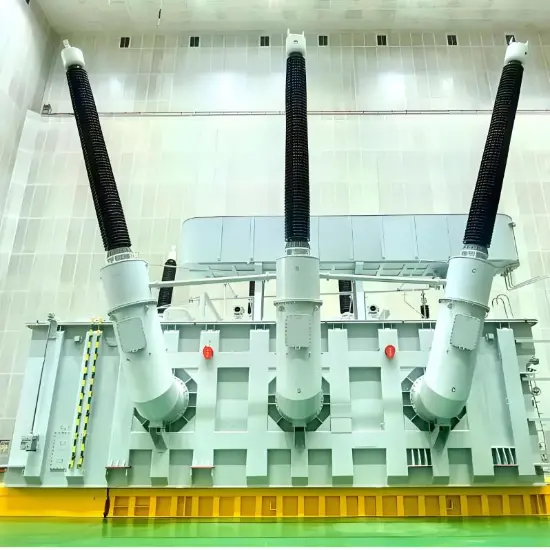

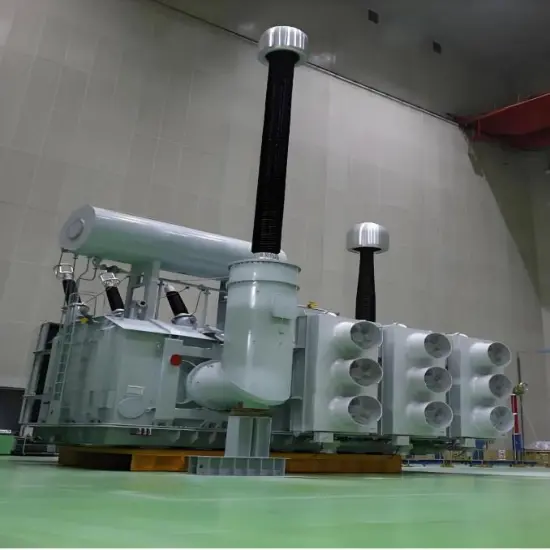

Caractéristiques structurelles

Les transformateurs de fours à arc submergé ont des charges continues et stables, une tension d'impédance faible, plus de niveaux de réglage de tension avec des différences d'étapes plus petites, et une forte capacité de surcharge. Ils peuvent être divisés en deux types : régulation de tension sous charge et régulation de tension sans excitation. Généralement, les premiers niveaux produisent une capacité constante, et les derniers niveaux produisent un courant constant.

Caractéristique

Conçu spécifiquement pour divers fours à arc submergé (tels que les fours de ferroalliages et les fours de carbure de calcium), il peut fournir de manière continue et stable une puissance élevée, correspondre précisément aux besoins de production continue de la réduction des minerais, et assurer des processus de fusion à haute température ininterrompus.

Il possède d'excellentes caractéristiques de régulation de tension d'impédance avec plusieurs niveaux de régulation de tension et de petites différences d'étapes. Il peut réaliser une régulation de tension précise par des méthodes de régulation de tension sous charge ou sans excitation, s'adaptant aux exigences des caractéristiques d'arc des différentes étapes telles que la fusion du chargement et la réduction.

Il a une forte capacité de surcharge, capable de gérer les fluctuations de charge à court terme causées par les changements dans le rapport de chargement et la position de l'électrode pendant la fusion, assurant la stabilité de la production.

Avec une tension d'impédance faible, les premiers niveaux atteignent une sortie de capacité constante et les derniers niveaux maintiennent une sortie de courant constant, optimisant l'efficacité de conversion de l'énergie électrique et répondant aux besoins de puissance et de courant des différentes étapes de fusion.

La conception structurelle améliore la dissipation de la chaleur et la résistance mécanique, et adopte un système de refroidissement efficace (tel que la circulation forcée d'huile), permettant une opération stable à long terme dans des environnements de fusion à haute poussière et à haute température, et prolongeant la durée de vie de l'équipement.