Vue d'ensemble

Les fours à induction de fréquence industrielle utilisent directement l'énergie de la fréquence du réseau et fondent les métaux sur le principe de l'induction électromagnétique. Ils sont largement utilisés pour fondre les métaux ferreux et non ferreux, ainsi que divers types de fonte de haute qualité, fonte malléable, fonte ductile, etc.

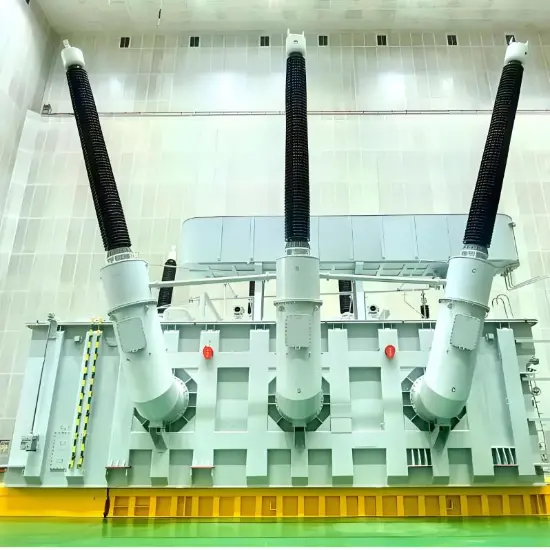

Caractéristiques structurelles

L'alimentation en charge des transformateurs de fours à fréquence industrielle est stable et il n'y a généralement pas de exigence particulière en termes de capacité de surcharge. Pour améliorer l'efficacité, ils ont une faible tension d'impédance et une caractéristique externe rigide. Leur conception structurelle est similaire à celle des transformateurs de puissance de même capacité, avec des différences uniquement dans les méthodes de régulation de la tension et les plages de régulation.

Caractéristiques

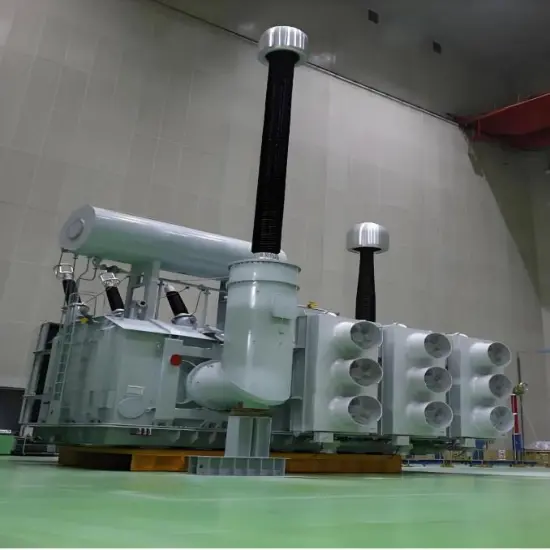

Conçu spécifiquement pour les fours à induction de fréquence industrielle, il s'adapte directement aux alimentations de fréquence du réseau (50Hz/60Hz) et fournit une électricité stable pour la fusion des métaux par le principe de l'induction électromagnétique, répondant précisément aux besoins de fonderie des métaux ferreux et non ferreux ainsi que de divers types de fonte.

Il présente des caractéristiques de charge stables sans exigences particulières en termes de surcharge. La puissance délivrée est stable pendant le fonctionnement, ce qui peut réduire les interférences causées par les fluctuations de charge sur le processus de fonderie et assurer une qualité constante de la fusion des métaux.

Il se caractérise par une faible tension d'impédance et une "caractéristique externe rigide" (petite fluctuation de tension avec les variations de charge), ce qui entraîne une efficacité élevée de conversion de l'énergie électrique. Cela peut réduire les pertes d'énergie pendant la fonderie et améliorer l'économie de production.

Sa conception structurelle est similaire à celle des transformateurs de puissance de même capacité, mais les méthodes et les plages de régulation de la tension sont plus adaptées aux processus de fonderie. Il peut ajuster de manière flexible la tension de sortie en fonction de l'état de la charge (solide ou liquide) pour optimiser l'efficacité de la fusion.

Il convient aux scénarios de production industrielle continue, assurant un fonctionnement stable même dans des environnements complexes tels que la poussière et les hautes températures. De plus, il présente des coûts de maintenance faibles, ce qui le rend adapté aux besoins de production des petites et moyennes entreprises de fonderie et de fonderie.