Panoramica

Le fornaci ad induzione a frequenza di rete utilizzano direttamente l'energia elettrica a frequenza di rete e fondono i metalli basandosi sul principio dell'induzione elettromagnetica. Sono ampiamente utilizzate per fondere metalli ferrosi e non ferrosi, oltre a varie leghe di ghisa di alta qualità, ghisa malleabile, ghisa sferoidale, ecc.

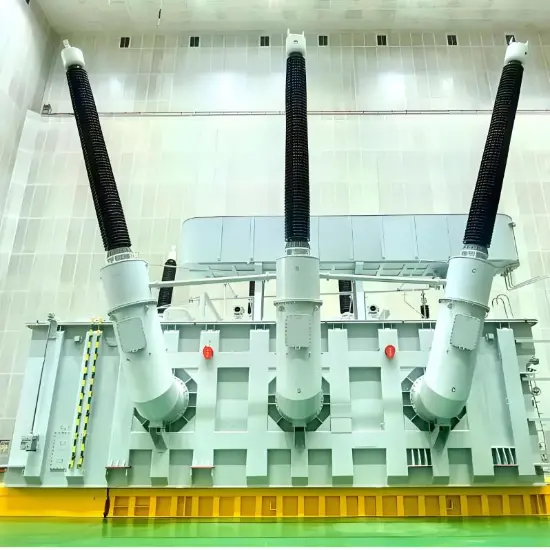

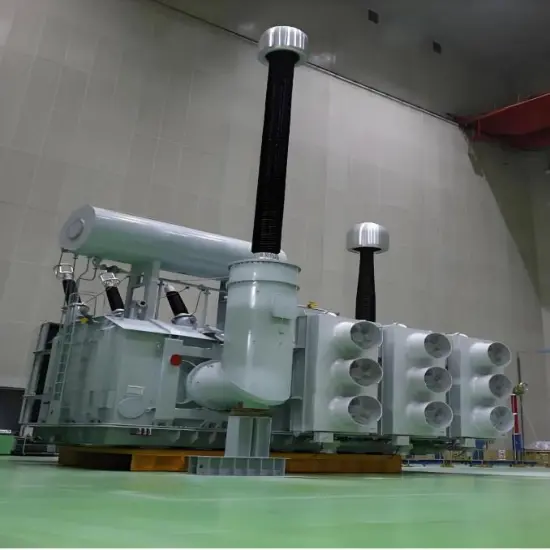

Caratteristiche strutturali

L'alimentazione di carico dei trasformatori per fornaci a frequenza di rete è stabile e generalmente non richiede capacità di sovraccarico. Per migliorare l'efficienza, presentano una bassa tensione d'impedenza e una caratteristica esterna dura. Le loro caratteristiche di progettazione strutturale sono simili a quelle dei trasformatori di potenza della stessa capacità, con differenze solo nei metodi e nei range di regolazione della tensione.

Caratteristiche

Progettato specificamente per le fornaci ad induzione a frequenza di rete, si adatta direttamente alle alimentazioni a frequenza di rete (50Hz/60Hz) e fornisce energia elettrica stabile per la fusione dei metalli attraverso il principio dell'induzione elettromagnetica, soddisfacendo con precisione le esigenze di fusione dei metalli ferrosi e non ferrosi, nonché di vari tipi di ghisa.

Ha caratteristiche di carico stabili senza requisiti speciali di sovraccarico. L'uscita di potenza è stabile durante l'operazione, riducendo le interferenze al processo di fusione causate dalle fluttuazioni del carico e assicurando una qualità costante della fusione dei metalli.

Presenta una tensione d'impedenza bassa e una "caratteristica esterna dura" (piccole fluttuazioni di tensione con cambiamenti del carico), risultando in un'alta efficienza di conversione dell'energia elettrica. Ciò può ridurre la perdita di energia durante la fusione e migliorare l'economia di produzione.

Il suo design strutturale è simile a quello dei trasformatori di potenza della stessa capacità, ma i metodi e i range di regolazione della tensione sono più adatti ai processi di fusione. Può regolare flessibilmente la tensione di uscita in base allo stato del carico nel forno (ad esempio solido o liquido) per ottimizzare l'efficienza di fusione.

È adatto a scenari di produzione industriale continua, mantenendo un'operazione stabile anche in ambienti complessi come polvere e temperature elevate. Inoltre, ha costi di manutenzione bassi, rendendolo adatto alle esigenze produttive delle piccole e medie imprese di fonderia e fusione.